B セラミックマイクロスフィア ショットピーニング用ブラストメディアジルコンビーズ B170 B120 B100

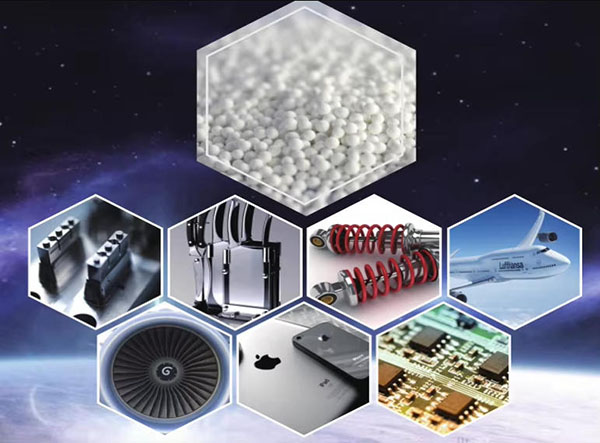

セラミックショットの主成分はジルコニアで、主にサンドブラストやショットピーニングなどの表面処理に使用されます。セラミックショットの製造工程は、高品質の輸入ジルコンサンドを高温で溶融し、それを球状に噴射することです。ジルコニアセラミック球は、磁気分離によってふるい分けされ、除去されます。これにより、真円度が高く、強度が高く、粒子サイズが均一な粒子が得られます。セラミックショットの球状粒子は、サンドブラスト時に優れた表面輝度を実現でき、ワークピース自体の色は変化しません。航空部品、ステンレス鋼板、構造部品、ステンレス製キッチン用品、医療機器、携帯電話/ノートパソコンのシェル、自動車のシャーシ/エンジン、スポーツ用品などの業界のサンドブラストおよび表面処理に広く使用されています。

製品の利点

表面処理用ブラストジルコンビーズ B170 B120 B100 ジルブラスト媒体の特性:

1. 高い強度と耐摩耗性。セラミックショットの主成分はジルコニアで、結晶サイズが小さく、耐摩耗性が高いという特徴があります。

2. セラミックショットは、ビッカース硬度(微小硬度)700HV、ロックウェル硬度600HRCと硬度が高く、密度と比重もガラスビーズよりもはるかに高いです。

3. 粉塵が出ず、耐摩耗性と強度に優れているため、サンドブラスト時にセラミックショットが破損しにくく、粉塵が発生しにくいです。

4. サンドブラスト効果:表面仕上げは良好です。セラミックショットサンドブラストを使用すると、滑らかで光沢のある表面を実現できます。同じ仕様のセラミックショットを使用した場合、ガラスビーズサンドブラストに比べて60~70%のコスト削減が可能です。

5. チタン合金、マグネシウム合金、アルミニウム合金、ステンレス鋼、炭素鋼、真鍮、合金、アクリル、プラスチックなど、様々な金属および非金属材料に適用できます。セラミックショットは金属と反応したり酸化したりせず、金属残留物も発生しないため、ワークピースの色に影響を与えません。

6. ドライブラストとウェットブラストに適しており、セラミックショットの表面は非常に滑らかで、サンドブラスト装置の摩耗も非常に少ないです。

7. セラミックショットはサンドブラスト効率が高く、耐用年数が長く、リサイクル回数はガラスビーズの 25 倍に達します。

8. 真円度が高く、球間に付着した異常球や雪だるま球の割合が低い。

製品インデックス

表面処理用ブラストジルコンビーズ B170 B120 B100 ジルブラスト媒体の化学組成:

|

化学薬品 |

標準値(%) |

値の範囲(%) |

|

ジルコニア |

63.80 |

60~70 |

|

SiO2 |

26.82 |

28-33 |

|

AL2O3 |

9.08 |

最大10 |

|

Fe2O3 |

0.03 |

最大0.1 |

|

二酸化チタン |

0.24 |

最大0.4% |

表面処理用ブラストジルコンビーズB170 B120 B100ジルブラストメディアの物理的特徴

|

モース硬度 |

7.0 |

|

ビッカース硬度/ロックウェル硬度

|

700HV/60HRC |

|

比重 |

3.80g/cm3 |

|

かさ密度 |

サイズ >125um:2.30g/cm3、サイズ <125um:2.1-2.2g/cm3 |

仕様

|

仕様 |

粒子サイズ範囲 |

|

B20 |

600~850μm |

|

B30 |

425~600μm |

|

B40 |

250-425 1 |

|

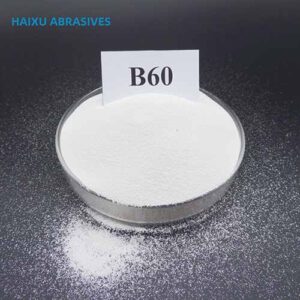

B60 |

125-250 1 |

|

B80 |

180~250μm |

|

B100 |

125~180μm |

|

B120 |

63-125 1 |

|

B125 |

0~125μm |

|

B170 |

45-90 1 |

|

B205 |

0~63μm |

|

B400 |

30-63 1 |

|

B500 |

10-30 1 |

※その他、カスタマイズサイズも承ります。

製品の応用

1.医療用:ステンレス製手術器具やチタン合金製人体埋め込み機器のバリ取りなどの表面処理。

2. 高鉄分分野:高鉄アルミ合金部品の表面をサンドブラスト処理することで、金属の質感を向上させ、滑らかなサテン効果を得ることができます。高速鉄道の研磨・仕上げにも使用されます。

3. 自動車分野:セラミックショットは、自動車エンジン鋳物の表面洗浄とバリ取りに使用されます。また、車体フロアの溶接部や溶接箇所の洗浄と、その後のスプレー塗装の準備にも使用されます。さらに、自動車用スプリングのショットピーニングに使用され、疲労寿命が向上します。さらに、アルミ合金製自動車ホイールの美観向上とサンドブラスト処理にも使用され、応力除去と耐衝撃性の向上に貢献します。

4. 金型・機械加工:タイヤ金型、射出成形金型、スタンピング金型などのステンレス鋼金型、銅金型、アルミ合金金型のサンドブラスト処理に使用し、表面品質を向上させます。機械加工部品のバリやバリを除去します。

5. 電子機器分野:セラミックショットは、携帯電話、タブレットPC、腕時計などのアルミニウム合金またはステンレス鋼製の筐体のサンドブラスト加工に使用されます。表面の粗さと光沢を必要に応じて調整でき、指紋がつきにくいという特徴があります。

6. キッチン用品業界:高品質のステンレス製調理器具、鍋底、スープスプーンなどの製品のサンドブラストに使用され、製品に繊細な金属の質感と一定の抗菌能力を与えます。

7. ガラス製品産業:ガラスの霧化処理に使用され、汚染を防ぐためにフッ化水素酸化学エッチングプロセスに代わるものです。

8. 航空部品のショットピーニング:炭素鋼、チタン合金、アルミニウム合金などの航空機械部品の耐疲労性を向上させ、表面応力を除去するために使用されます。航空機の翼、航空エンジンのタービンブレード、タービンディスク、ギア、着陸装置の表面強化に使用できます。

セラミックショットは以下の材料に適しています

|

シリーズ |

基板材料 |

|

ステンレス鋼 |

201,202,301,303,304,304L,316,316L,321,310S,401,409,410,420J1,420J2,430,439, 443、444など |

|

アルミニウムおよびAl合金 |

2011,2017,2618,2024,4032,6061,6082,6262,6020,7075,1080,5052,5N01,6063, 5052、6061、6N01、6063、5056、2014、2017、5083など。 |

|

銅および銅合金 |

H59、H63、H65、H68、H70、H80、H85、H90、H96、T1、T2、C1100、C5111、C5101、C5191、C5210、 TU1、TP1、TP2、TAg0.08、TAg0.1、C1100、C1020、C1201、C1220、C1271、C2100、C2200、 C2300、C2400、C2600、C2680、C2700、C2720、C2800、C2801 など。 |

|

マグネシウム合金 |

AZ91D、AM60B、AM50A、AS41B |

|

チタン合金 |

Ti-6Al-4V、Ti-5Al-2.5Sn、Ti-2Al-2.5Zr、Ti-32Mo、Ti-Mo-Ni、Ti-Pd、SP-700、Ti-6242、Ti-10-5-3、 Ti-1023、BT9、BT20、IMI829、IMI834など |

|

プラスチックとゴム |

PA66、PC、POM、PBT、PC/ABS、ETFE、PTFE、PPS、PS、PBT、475 |

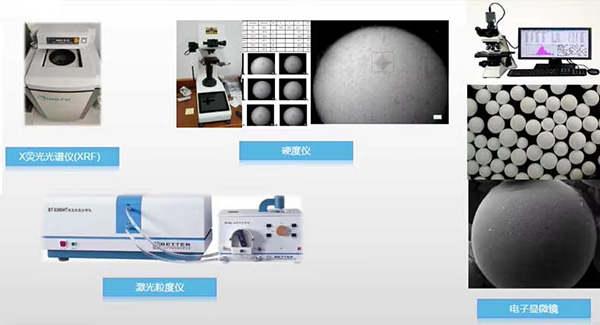

試験装置

鄭州海旭研磨材有限公司は1999年に設立され、中国河南省賈陽市に所在しています。20年にわたる生産経験と専門技術・マーケティングチームを擁する海旭研磨材は、米国、ドイツ、イタリア、日本、韓国、ロシア、マレーシア、ベトナムなど約40カ国の海外顧客と長期的な協力関係を築いてきました。

鄭州海旭研磨材有限公司は、7,500平方キロメートルを超える生産工場と品質管理部門を有し、オメック、スラップシーブ、顕微鏡などあらゆる試験設備を備えています。また、経理、購買、輸出入、アフターサービス、物流のためのオフィスも備えています。海旭は現在、研磨材分野におけるリーディングブランドとなっています。

すべての材料は専門基準に基づいて製造されており、GB、FEPA、JIS、AFSの各生産基準に個別に準拠しています。Haixu Abrasivesのスタッフは、世界中のすべてのお客様に、常に高品質の製品、専門的なサービス、そして適切なソリューションを提供しています。